敷地の整理やガーデニングシーズンの準備には、プロファイルパイプ製のアークが必要です。温室を建てたり、パーゴラや小屋を組み立てたりするときに必要です。すでに曲げられたアークを購入することは高価です - 価格は同じ平らな圧延鋼の2倍です。出口 - 自分の手を作るために、プロセスを容易にするために(手は非常に難しいです)プロファイルパイプ用のチューブベンダーを作る必要があります。あなたは、チャネルまたは角度、圧延ローラーといくつかの詳細が必要になります。ツールから - 金属上のディスクとブルガリア語、溶接機、定規。

記事の内容

プロファイル・ベンダーの設計

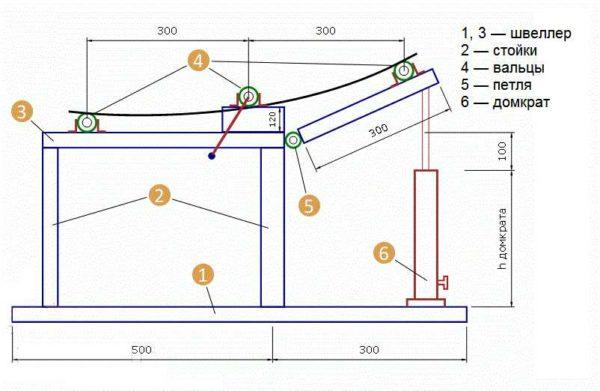

プロファイルパイプを曲げる機械は、通常のものとは構造的に異なります。これは第一に、曲げ荷重に対するプロファイルの抵抗が大きいためであり、第二に、通常必要とされる曲げ半径が大きいためである。このため、設計には3つのローラーがある。そのうち2つは固定式で、1つは可動式です。可動ローラーの助けを借りて、曲率半径を変更します。 一般に、プロファイル・パイプ用のチューブ・ベンダーには、中間の可動ローラーと一番外側の可動ローラー(右または左-希望に応じて)の2種類があります。

中間の可動ローラーを備えたパイプベンダーの装置

一番外側の2つのローラーは本体に固定されている。それらはベースの平面より高くなっている。真ん中のローラーには、特殊なU字型ベッドが溶接されている。そのまぐさの中央には、長くて大きな直径のプレッシャースクリューが取り付けられています。このスクリューの下端には、第3のローラー(溶接可能)が取り付けられている。このスクリューを回すことで、ローラーが下降・上昇し、プロファイル・パイプの曲げ半径が変わります。

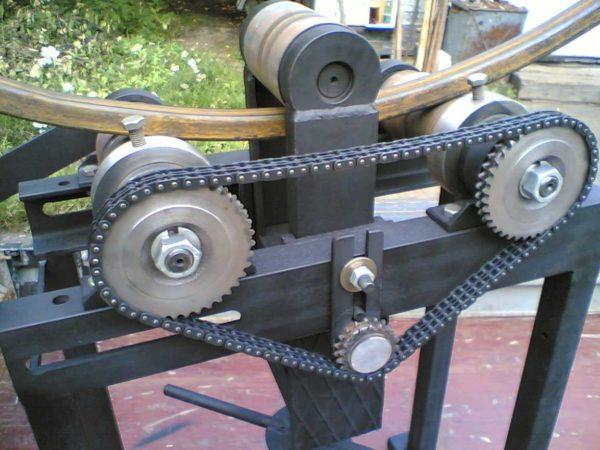

固定ローラーの1つはローラーの1つに溶接され、これによってパイプは機械を通して圧延される。2つの固定ローラーは、圧延にかかる力が小さくなるように、チェーンで接続されています。ローラーにトルクを効果的に伝えるため、スプロケットが溶接され(自転車のものでもよい)、チェーンがそれに合わされている。このような単純な機構により、プロファイル・パイプの曲げ加工が非常に簡単になる。

最も外側の可動ローラーで

このデザインでは、左右のローラーが可動式になっている。ローラーはベースの一部と一緒に動きます。この部分は、強力な金属製ヒンジの助けを借りてベッドの残りの部分に接続されています。

図に示すようにジャッキを使って高さを変えることができる。この場合のプラットフォームの高さは、ジャッキの高さに応じて選択されます。曲げ半径はテーブルの可動部を持ち上げることで変更します。

従来の設計とは対照的に、このプロファイルパイプ用チューブベンダーは中央のロールで駆動します。必要な力を軽減するため、2つの固定ローラーにスプロケットを溶接し、チェーンでトルクを伝達することもできます。

必要な素材とデザインのニュアンス

パイプベンダーのベースは、チャンネルまたは2つの溶接アングルで作られています。棚板の厚さは少なくとも3mm、棚板の幅とチャンネルの背面は既存の部品に合わせる。ベースは重厚で信頼できるものでなければなりません。

プラットフォームの端には、いくつかの穴を開けることができる。この穴を通して、大径のセルフタッピングネジでマシンを重い土台に固定することができます。肉厚のパイプを曲げるときは力がかかるので、しっかりと固定したほうが作業しやすいからだ。

ローラーについて一言。ローラーは良質なものでなければならない。ローラーとそれを支える車軸には、大きな負荷がかかるからだ。

ローラーの形状についても触れておこう。エッジには、圧延中にパイプを「歩かせない」ローラーが必要です。このような条件下でのみ、プロファイルパイプの円弧は均等になり、ねじれることはありません。理想的には、パイプのサイズごとにローラーが必要です。しかし、そうなると、設計はより複雑になります - 彼らは取り外し可能にする必要があり、信頼性の高い取り付け方法を考えてください。第2の選択肢は、写真のような複雑な形状のローラーを作ることだ。パイプのサイズに合わせて何段階かに分けて挽く。

同じ写真で、ベッドの上部に凹凸があるが、歯がついているのがわかる。このような歯の助けを借りて、ローラーをさまざまな距離に移動させ、曲げ半径も調整することができます。

一般的に、彼らは手近にあるものや安価なものを使って、プロファイル・パイプ用の自作曲げ機を組み立てている。機会がある人は、ローラーを研磨し、ベアリングを挿入する。そのような機会がない人は、自転車の車輪のブッシュまで、あるものを使います。一般的には、設計を理解する必要がある。

チューブ曲げを容易にするコツ

ローラーの動きをよくするために、ベアリングが使われる。しかし、原則的に、たまにしか使わない自作パイプ・ベンダーの場合は、角や溝からホルダーを作るだけでよい。ロールを載せる車軸より少し大きめの穴を開ける。この車軸をローラーに取り付け、ホルダーの穴を通し、何らかの方法で固定する(少なくとも、ストッパーとなる2、3箇所を溶接する)。より良い走行のために、作業中は、リトールのような厚いグリースでこすれる場所を潤滑する。工業生産や準工業生産には向かないが、自分の手で温室やアーバー用のアークを製造するにはちょうどいい。

プロファイル・パイプを曲げる際に必要な力を減らすのに役立つもうひとつのコツがある。自転車のようにギアを上げる原理を利用するのだ。ちなみに、自転車のスプロケットを使うこともできる。この場合、ローラーを駆動するハンドルは小さなスプロケットに溶接されている。車体のどこかに取り付ける。シャフトの軸には、より大きなサイズのスプロケット(ただし歯は同じピッチ)を溶接する。これらはすべて、適切なチェーンで接続されています。

そしてもうひとつの改良点は、プロファイル・パイプ用のパイプ・ベンダーを常時使用することで、それを機械化することに意味がある。この場合、低速で動くモーターを付ける。

自作機によるプロファイル・パイプの曲げ順序

必要な曲げ半径を得るには、一度では無理でしょう-これにはあまりに大きな力が必要です。手作業で作るのは非現実的です。必要な曲げ半径は、数回のパスで得られます:

- まず、わずかな曲がりが得られるようにローラーを位置決めし、パイプを一方向に巻き、次にローラーから外して向きを変え、反対方向に挿入する。均等に曲がったパイプを得るには、ローラーを外す必要がある。

- 同じローラーの位置で、湾曲がなくなるまで何度も引っ張られる。

- 必要な曲げ半径が得られない場合は、ローラーの位置を変え、再度作業を繰り返す。

曲げ半径を少しずつ変えていかなければ、自作チューブ・ベンダーでプロファイル・パイプから円弧を作ることはできません。同じ曲げを繰り返す必要がある場合はどうすればよいですか?ローラーの高さ、各位置で何回曲げたかを記録します。同じ曲げを繰り返す場合、違いがあっても些細なことです。

曲げ加工の難しさは、目盛りがなく、経験なしに意図した曲げ半径を得るのが難しいことだ。遅かれ早かれできるようになるが、多くの材料を台無しにしてしまう。

ビデオ

説明や写真も良いが、組み立て工程や完成したユニットの動作を見る方がずっと役に立つ。最初のビデオは、プロファイル・パイプ用の手動式チューブ・ベンダーの組み立て(溶接)工程を示しています。可動式中間ローラーを備えたタイプが選ばれています。

2つ目のビデオは、可動式プラットフォームを備えたシンプルなチューブ・ベンダーの作業についてです。このオプションは大きな断面には適していませんが、40 * 40 mmまでの小さな断面のパイプを曲げることができます。

曲げ機を使わずにプロファイルパイプを曲げる方法

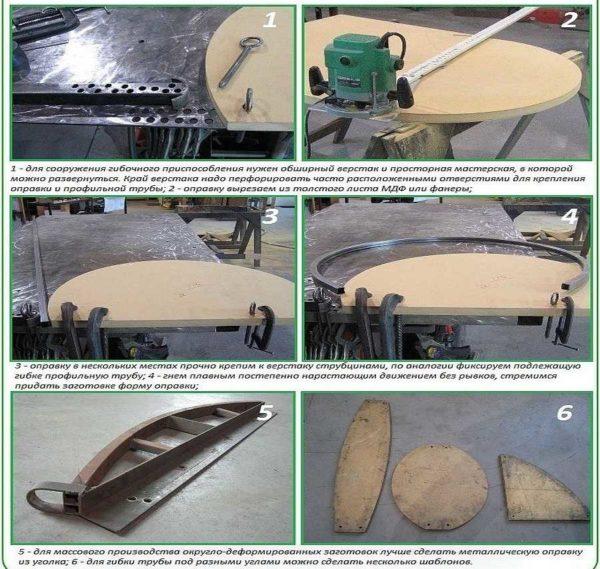

プロファイル・ベンダーを使わずにプロファイル・パイプからアークを出すには、溶接とテンプレートの2つの方法がある。まずは溶接から。

溶接でアークを発生させる

プロファイル・パイプは片側からボルガーで切り欠く。必要な半径、断面、肉厚に応じて、15~30cmに切り込みを入れる。切り込みは片側(外側になる側)に当たらないようにする。

このようにして準備された部品は、目的の曲がりを与えるために曲げられる。信頼性を高めるため、アークの端にロッドを溶接して固定することもできる。その後、溶接はすべての切り欠きを通過し、溶接する。そして最終段階 - 溶接箇所を研磨し、防錆化合物で処理する。

テンプレートの使用

肉厚の薄いパイプは、テンプレートを使って手作業で曲げることができる。特殊な形状が必要な場合は、厚い合板やチップボードから切り出し、クランプを使ってテーブルに固定する。パイプを曲げる作業台に、8~10個の穴を開ける。テンプレートはこの穴の近くに置く。

パイプの一端では穴が繰り返され、その助けを借りてパイプが作業台に固定される。パイプの自由端がスムーズに引っ張られ、形状を繰り返す曲げが形成される。ピクピク動かさず、スムーズに引っ張る。

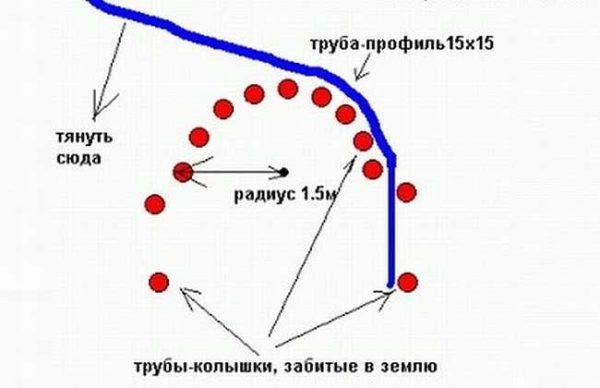

テンプレートは地面に作ることもできる。パイプを地面に打ち込む(少なくとも半メートルの深さ)。これが必要な円弧を形成する。止めるために、円弧から離れた位置にさらに2本の杭を打つ。脇に置く距離は、パイプの幅よりわずかに長い。

パイプを挿入したら、アークに向かって引っ張る。この作業は大変だ。薄肉でしっかりした引き抜きパイプでしか使えない。シームパイプは、継ぎ目部分の抵抗が大きすぎる。手作業でこれを克服するのは非常に難しい。

Making a profile bender at home is a game changer! I remember my first attempt – used a simple pipe and a lever. It bent perfectly! Just ensure your measurements are spot on. It’s all about that leverage, trust me. You’ll save time and cash with your own DIY tool!