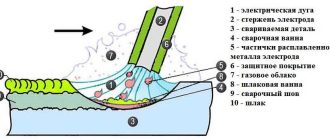

Elektrik kaynağı, metali ısıtmak için iş parçası ile bir elektrot arasında bir elektrik arkı kullanır. Metal eridikçe bir kaynak oluşturur. Kaynak teknikleri ve elektrot konumu metale ve bağlantı türüne bağlı olarak değişebilir. Bağlantının güvenilir ve güzel olması için dikişlerin nasıl kaynaklanacağını size anlatacağız.

Makalenin içeriği

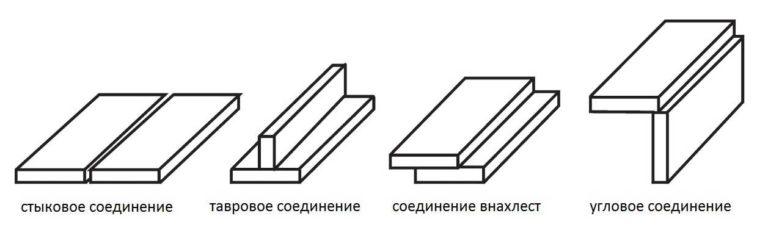

Kaynak ve birleştirme türleri

Dikişler oldukça kapsamlı bir sınıflandırmaya sahiptir. Her şeyden önce, vakaların bağlantı türüne göre ayrılırlar. Güvenilirlik gereksinimlerine bağlı olarak, dikiş bir veya iki tarafa uygulanabilir. İki taraflı kaynakla, yapı daha güvenilir hale gelir ve şeklini daha iyi tutar. Sadece bir kaynak varsa, ürün genellikle eğridir: kaynak "çeker". Eğer iki tane varsa, bu kuvvetler dengelenir.

Kaliteli bir kaynak elde etmek için metalin paslı olmaması gerektiğini unutmamak gerekir. Bu nedenle, kaynak yerleri önceden zımparalanır veya bir eğe ile işlenir - pas tamamen yok olana kadar. Daha sonra, gereksinimlere bağlı olarak, kenar taşlanır veya taşlanmaz.

alın bağlantısı (alın kaynağı)

Kaynakta alın bağlantısı, sac veya boru uçlarını birleştirirken kullanılır. Parçalar, aralarında 1-2 mm boşluk kalacak şekilde yerleştirilir, mümkünse kelepçelerle sağlam bir şekilde sabitlenir. Kaynak sırasında boşluk erimiş metal ile doldurulur.

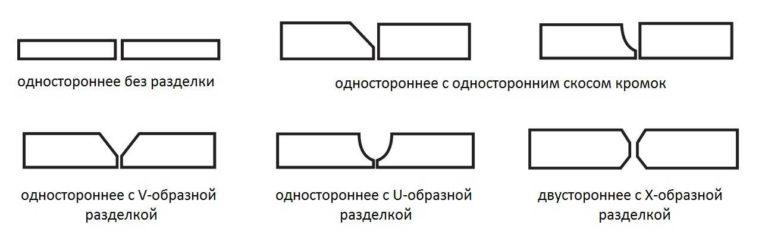

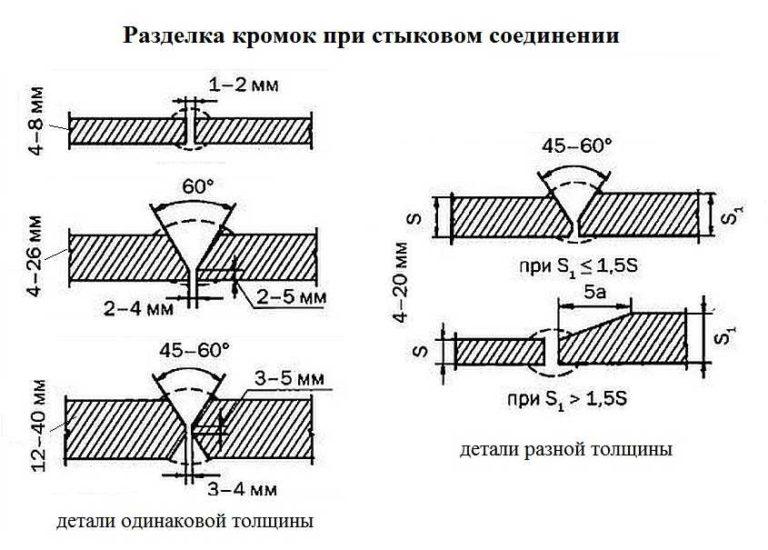

İnce sac - 4 mm kalınlığa kadar - ön hazırlık yapılmadan kaynaklanır (pas sıyırma sayılmaz, zorunludur). Bu durumda sadece bir taraf kaynaklanır. Parça kalınlığı 4 mm'den fazla olduğunda dikiş tek veya çift olabilir, ancak kenarların fotoğrafta gösterilen yöntemlerden biriyle kapatılması gerekir.

- İş parçasının kalınlığı 4 mm ile 12 mm arasında olduğunda, dikiş tek olabilir. Daha sonra kenarlar herhangi bir yöntemle temizlenir. 10 mm'ye kadar olan kalınlıklar için tek taraflı hazırlık daha uygunken, daha kalın parçalar daha çok V şeklinde temizlenir. U şeklindeki sıyırma işlemini gerçekleştirmek daha zordur, bu nedenle daha az kullanılır. Kaynak kalitesi gereksinimleri yüksekse, kalınlığı 6 mm'den fazlaysa, her iki taraftan da sıyırmak ve çift kaynak yapmak gerekir - bir ve diğer tarafta.

- Kalınlığı 12 mm veya daha fazla olan metali uçtan uca kaynaklarken, kesinlikle çift kaynak gereklidir, böyle bir tabakayı tek taraftan ısıtmak imkansızdır. Bu kalınlıklarda V veya U şeklinde kenar düzeltmeleri kullanmak karlı değildir: bunları doldurmak için birkaç kat daha fazla metal gerekir. Bu da elektrot tüketimini artırır ve kaynak hızını önemli ölçüde düşürür.

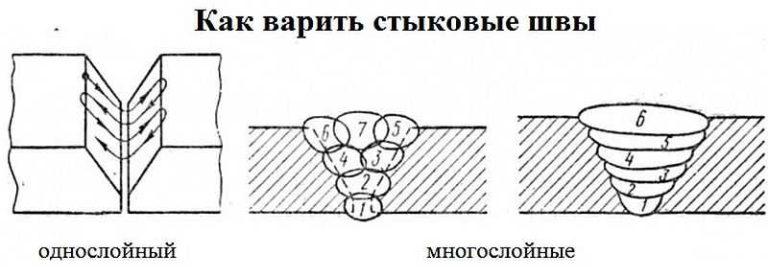

Yine de büyük bir metal kalınlığının tek taraflı bir bölme ile kaynaklanmasına karar verilirse, kaynağın birkaç geçişte doldurulması gerekecektir. Bu tür kaynaklara çok katmanlı kaynaklar denir. Bu durumda kaynağın nasıl yapılacağı aşağıdaki şekilde gösterilmiştir (sayılar kaynak sırasında metal katmanlarının döşenme sırasını gösterir).

İnce metal invertör kaynak makinesi kaynağı hakkında burayı okuyun.

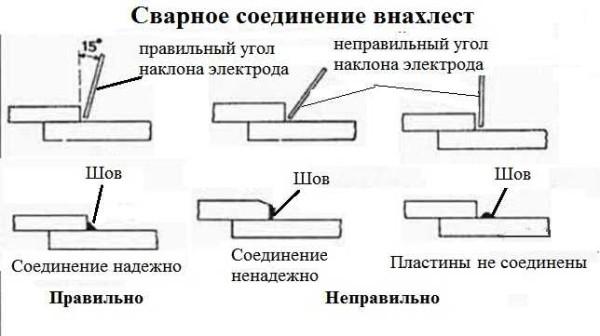

Örtüşen bağlantı

Bu tip birleştirme 8 mm kalınlığa kadar olan sacların kaynağında kullanılır. Saclar arasında nem ve korozyonu önlemek için her iki taraftan kaynak yapılır.

Bir örtüşme kaynağı gerçekleştirirken, elektrotun eğim açısını doğru seçmek gerekir. Yaklaşık 15-45 ° olmalıdır. Daha sonra güvenilir bir bağlantı elde edilir. Bir tarafa veya diğerine saparken, erimiş metalin büyük kısmı eklemde değil, yan taraftadır, bağlantının gücü önemli ölçüde azalır veya parçalar hiç bağlı kalmaz.

Bindirmeli ve açılı bağlantılar

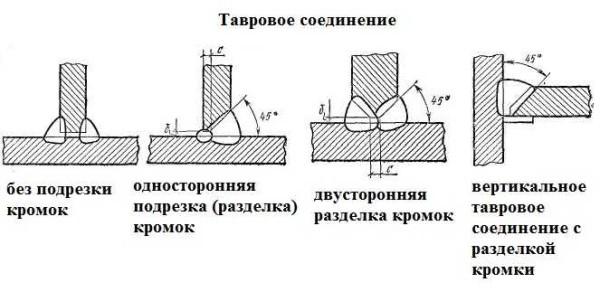

Kaynakta T şeklindeki bir bağlantı "T" harfi ile, açılı bir bağlantı ise "G" harfi ile gösterilir. Bir T-ek yeri tek dikişli veya çift dikişli olabilir. Kenarlar da kesilebilir veya kesilmeyebilir. Kenar kesme ihtiyacı, kaynak yapılacak parçaların kalınlığına ve bağlantı sayısına bağlıdır:

- metal kalınlığı 4 mm'ye kadar, tek dikiş - kenar düzeltme yok;

- 4 mm'den 8 mm'ye kadar kalınlık - kenar işlemsiz çift dikiş;

- 4 mm'den 12 mm'ye kadar - bir tarafı kesilmiş tek dikiş;

- 12 mm'den itibaren kenar her iki taraftan kesilir ve kaynaklar da iki yapılır.

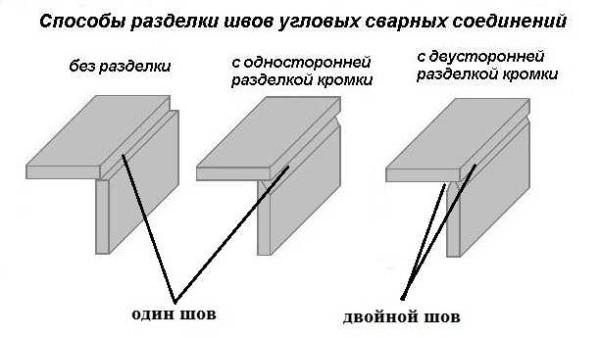

Köşe kaynağı T-ekleminin bir parçası olarak düşünülebilir. Buradaki öneriler tamamen aynıdır: ince metal kenarları kesmeden kaynaklanabilir, daha büyük kalınlık için bir veya her iki tarafın bir kısmını çıkarmanız gerekir.

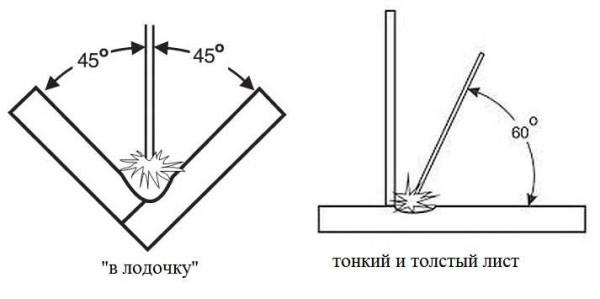

Açılı ve T bağlantıların bazen her iki taraftan da kaynaklanması gerekir (iki kaynak). Böyle bir bağlantıyı düzgün bir şekilde kaynaklamak için parçalar, metal düzlemler aynı açıda olacak şekilde döndürülür. Fotoğrafta bu yöntem "teknede" olarak işaretlenmiştir. Bu nedenle, özellikle kaynak yapmaya yeni başlayanlar için elektrotun hareketlerini hesaplamak daha kolaydır.

İnce ve kalın metali birleştirirken, elektrotun eğim açısı farklı olmalıdır - daha kalın parçaya yaklaşık 60 °. Bu konumda, ısıtmanın çoğu üzerinde olacaktır, ince metal yanmaz, bu da eğim açısı 45 ° ise gerçekleşebilir.

Köşe dikişlerinin kaynaklanması

Köşe dikişlerini kaynaklarken, elektrodun konumunu ve hareketini izlemeniz gerekir. Düzgün dolgulu bir dikiş elde etmelisiniz. Kaynak yapılacak parçaları "bir tekneye" koyarsanız bunu gerçekleştirmek daha kolaydır, ancak bu her zaman mümkün değildir.

Alt düzlem yatay olarak yerleştirilmişse, genellikle dikey düzlemde ve köşenin kendisinde çok az metal olduğu ortaya çıkar: aşağı yığılır. Bu, elektrot köşenin tepesinde yanlarına göre daha az zaman geçirirse olur. Elektrot ucunun hareketi tekdüze olmalıdır. İkinci neden, elektrodun çapının çok büyük olmasıdır, bu da daha aşağıya batmasına ve eklemi düzgün bir şekilde ısıtmasına izin vermez.

Bu hatayı önlemek için, ark yatay bir yüzeyde ("A" noktasında) ateşlenir, elektrot dikey yüzeye hareket ettirilir, daha sonra dairesel hareket onu yerine geri getirir. Elektrot ek yerinin üzerindeyken 45°'lik bir eğime sahiptir, yukarı doğru hareket ettikçe açı hafifçe azalır (soldaki resim), yatay yüzeye doğru hareket ederken açı artar. Bu teknik ile dikiş eşit olarak doldurulacaktır.

Köşe bağlantılarını kaynaklarken, elektrotun her üç noktadaki (yanlarda ve merkezde) süresinin aynı olduğundan emin olun.

İnverter kaynak makineleri için elektrot seçimi hakkında buradan bilgi edinin.

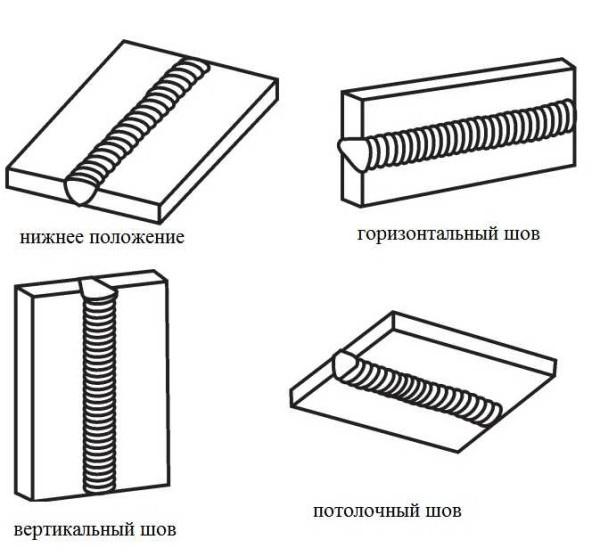

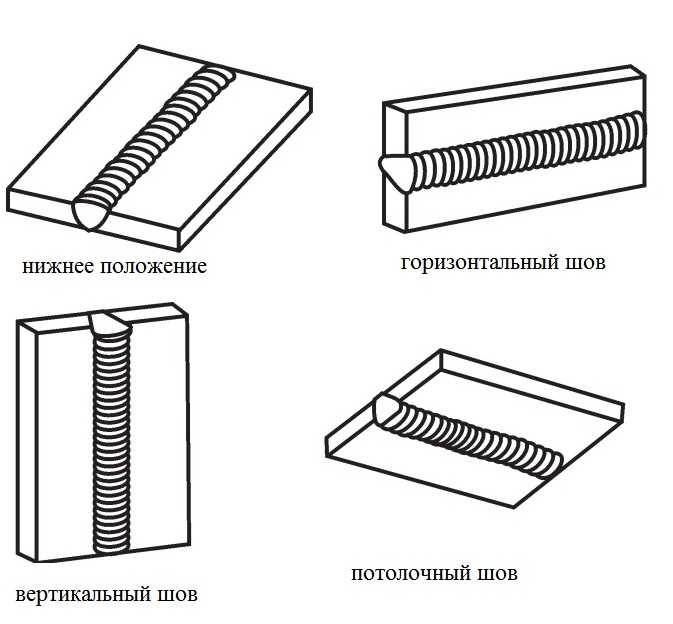

Uzaydaki konum

Farklı bağlantı türlerine ek olarak, kaynaklar uzayda farklı şekilde konumlandırılabilir. Bunlar daha düşük pozisyonda olurlar. Kaynakçı için bu en rahat olanıdır. Bu yüzden kaynak havuzunu kontrol etmek en kolay olanıdır. Diğer tüm pozisyonlar - yatay, dikey ve tavan kaynakları - kaynak teknikleri hakkında biraz bilgi gerektirir (bu tür dikişlerin nasıl kaynaklanacağı hakkında aşağıyı okuyun).

Kaynak nasıl yapılır

Alt pozisyonda kaynak yaparken, acemi bir kaynakçı için bile hiçbir zorluk ortaya çıkmaz. Ancak diğer tüm pozisyonlar teknoloji bilgisi gerektirir. Her pozisyon için farklı öneriler vardır. Her tipte kaynak yapma tekniği aşağıda ele alınmıştır.

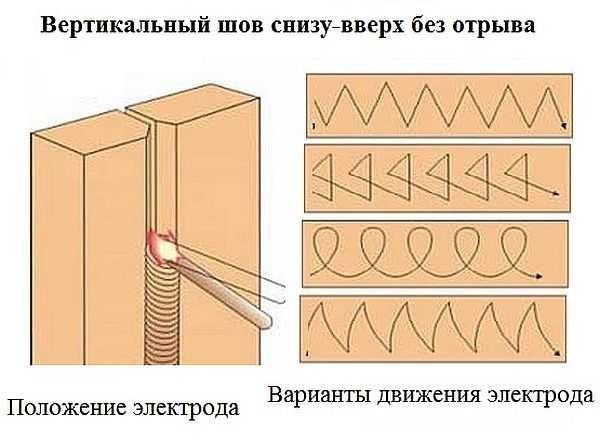

Dikey dikişlerin kaynağı

Dikey pozisyondaki parçaların kaynağı sırasında, yerçekimi etkisi altındaki erimiş metal aşağı kayar. Damlaların kopmasını önlemek için daha kısa ark kullanılır (elektrodun ucu kaynak banyosuna daha yakındır). Bazı ustalar, elektrotlar izin verirse (yapışmazsa), genel olarak parçaya dayarlar.

Metal hazırlama (kenar kesme), bağlantı türüne ve kaynak yapılacak parçaların kalınlığına uygun olarak gerçekleştirilir. Daha sonra belirli bir konumda sabitlenirler, birkaç santimetrelik artışlarla kısa enine dikişlerle birleştirilirler - "puntalama". Bu dikişler parçaların kaymasını önler.

Dikey dikiş yukarıdan aşağıya veya aşağıdan yukarıya doğru kaynaklanabilir. Aşağıdan yukarıya doğru çalışmak daha uygundur: ark, kaynak havuzunu yukarı doğru iterek aşağıya doğru batmasını önler. Yüksek kaliteli bir kaynak yapmak daha kolaydır.

Bu video, elektrotun aşağıdan yukarıya doğru hareket ettiği dikey bir kaynağın ayrılmadan elektrik kaynağı ile nasıl doğru bir şekilde kaynak yapılacağını göstermektedir. Kısa rulo tekniği de gösterilmektedir. Bu durumda, elektrodun hareketleri yatay yer değiştirme olmadan sadece yukarı ve aşağı gerçekleşir, kaynak neredeyse düz olur.

Parçaları ayrılabilir bir ark ile dikey konumda bağlamak mümkündür. Acemi kaynakçılar için bu daha uygun olabilir: Ayrılma süresi boyunca metalin soğuması için zaman vardır. Bu yöntemle, elektrodu kaynak kraterinin rafına bile yaslayabilirsiniz. Bu yüzden daha kolaydır. Hareket şeması, ayrılma olmadan neredeyse aynıdır: bir yandan diğer yana, döngüler veya "kısa rulo" - yukarı ve aşağı.

Dikey bir dikişin yırtılarak nasıl kaynaklanacağı ile ilgili olarak aşağıdaki videoya bakınız. Aynı video dersinde, akım gücünün dikişin şekli üzerindeki etkisi gösterilmektedir. Genel olarak, akım bu tip elektrot ve metal kalınlığı için önerilenden 5-10 A daha az olmalıdır. Ancak, videoda gösterildiği gibi, bu her zaman doğru değildir ve deneysel olarak belirlenir.

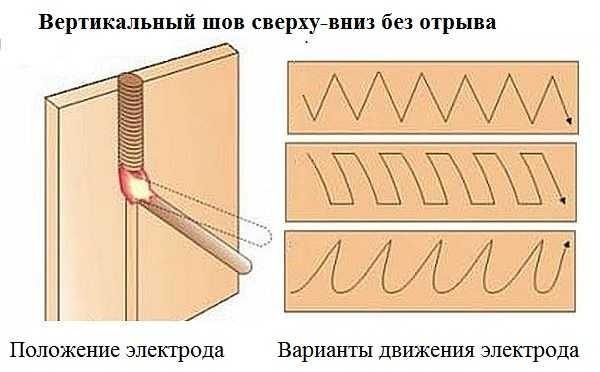

Bazen dikey bir dikiş yukarıdan aşağıya doğru kaynaklanır. Bu durumda, arkı ateşlerken, elektrodu kaynak yapılacak yüzeylere dik tutun. Bu pozisyonda ateşlemeden sonra metali ısıtın, ardından elektrodu indirin ve bu pozisyonda kaynak yapın. Yukarıdan aşağıya doğru dikey bir kaynak yapmak çok uygun değildir, kaynak havuzunun iyi kontrol edilmesini gerektirir, ancak bu şekilde bile iyi sonuçlar elde edebilirsiniz.

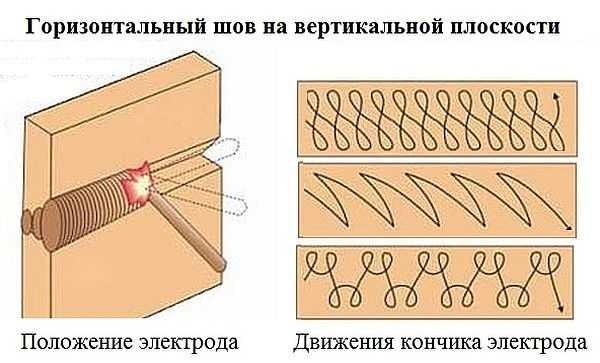

Yatay kaynak nasıl yapılır

Dikey bir düzlem üzerindeki yatay bir kaynak sağdan sola veya soldan sağa kaynaklanabilir. Hiçbir fark yoktur, kim daha rahat ederse o şekilde kaynak yapar. Dikey bir dikişin kaynağında olduğu gibi, banyo aşağı doğru eğilim gösterecektir. Bu nedenle elektrodun eğim açısı oldukça büyüktür. Hareket hızına ve akım parametrelerine bağlı olarak seçilir. Önemli olan, banyonun yerinde kalmasıdır.

Metal aşağı doğru akıyorsa, hareket hızını artırarak metali daha az ısıtın. Başka bir yol da ark molaları vermektir. Bu kısa aralıklar sırasında metal biraz soğur ve aşağı akmaz. Ayrıca akımın gücünü de biraz azaltabilirsiniz. Sadece tüm bu önlemler adım adım uygulanır, hepsi bir kerede değil.

Aşağıdaki video, metalin yatay bir dikişle dikey bir konumda nasıl düzgün bir şekilde kaynaklanacağını göstermektedir.

Tavan kaynağı

Bu tip kaynaklı bağlantı en zor olanıdır. Yüksek beceri ve kaynak havuzunun iyi kontrolünü gerektirir. Bu kaynağı gerçekleştirmek için elektrot tavana dik açıyla tutulur. Ark kısadır ve hız sabittir. Kaynağı genişletmek için çoğunlukla dairesel hareketler yapılır.

Kaynakların temizlenmesi

Kaynaktan sonra metal yüzeyde tufal sıçramaları, metal ve cüruf damlacıkları kalır. Kaynağın kendisi genellikle dışbükeydir ve yüzeyin üzerinde çıkıntı yapar. Tüm bu kusurlar ortadan kaldırılabilir: temizlik.

Kaynak sonrası dikişlerin temizlenmesi aşamalı olarak yapılır. İlk aşamada, bir keski ve çekiç kullanarak yüzeydeki kireç ve cürufu temizleyin. İkincisinde, gerekirse, dikişi karşılaştırın. Burada bir alete ihtiyacınız var: metal üzerinde bir taşlama diski ile donatılmış bir Bulgar. Yüzeyin ne kadar pürüzsüz olduğuna bağlı olarak farklı aşındırıcı kum kullanılmalıdır.

Kaynaklardaki kusurlar

Yeni başlayan kaynakçılar genellikle kaynak yaparken hatalar yapar ve bu da kusurların ortaya çıkmasına neden olur. Bunlardan bazıları kritiktir, bazıları ise değildir. Her iki durumda da, daha sonra düzeltebilmeniz için hatayı tanımlayabilmeniz önemlidir. Yeni başlayanlar arasında en yaygın kusurlar, dikişin eşit olmayan genişliği ve düzensiz dolgusudur. Bu, elektrot ucunun düzensiz hareketleri, hızdaki değişiklikler ve hareketlerin genliği nedeniyle oluşur. Deneyim birikimi ile bu eksiklikler giderek daha az fark edilir hale gelir, bir süre sonra tamamen ortadan kalkar.

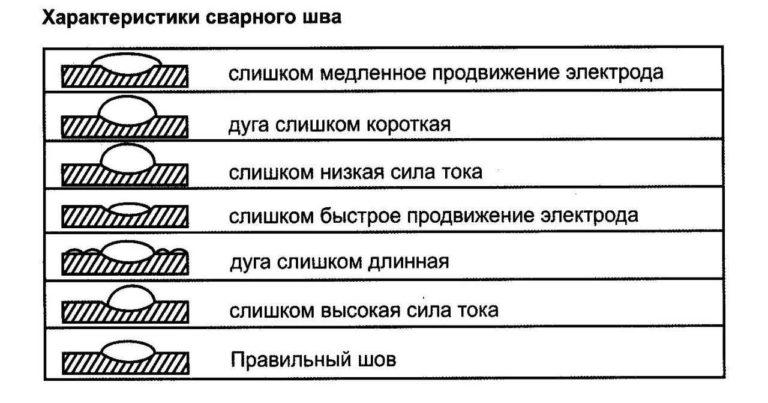

Diğer hatalar - akım gücü seçiminde ve arkın boyutunda - dikişin şekli ile belirlenebilir. Bunları kelimelerle tarif etmek zordur, tasvir etmek daha kolaydır. Aşağıdaki fotoğraf, formun ana kusurlarını göstermektedir - alt kesimler ve düzensiz dolgu, bunlara neden olan nedenler açıklanmıştır.

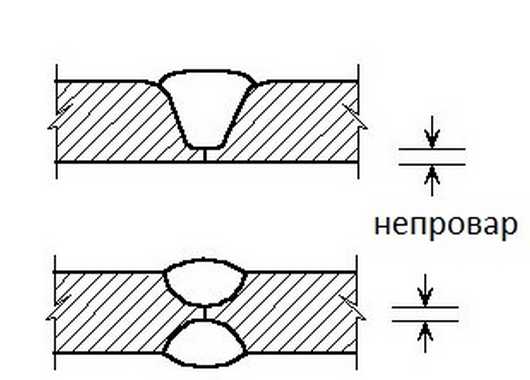

Kaynaksız

Bu kusur, parçaların birleşim yerinin eksik doldurulmasından kaynaklanır. Eklemin mukavemetini etkilediği için bu kusur düzeltilmelidir. Başlıca nedenleri şunlardır:

- yetersiz kaynak akımı;

- yüksek seyahat hızı;

- Yetersiz kenar hazırlığı (kalın metallerin kaynağında).

Akımın düzeltilmesi ve ark uzunluğunun azaltılmasıyla ortadan kaldırılır. Tüm parametrelerin doğru seçilmesiyle böyle bir olgu ortadan kaldırılır.

Ev ve yazlık için inverter kaynak makinesi seçimi hakkında burayı okuyun.

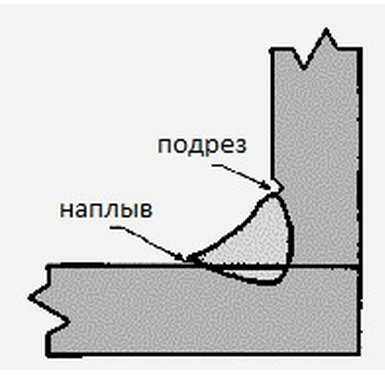

Alttan Kesme

Bu kusur, metal üzerindeki dikiş boyunca bir oluktur. Genellikle ark çok uzun olduğunda meydana gelir. Dikiş genişler, ısıtma için ark sıcaklığı yeterli değildir. Kenarlardaki metal hızla katılaşarak bu olukları oluşturur. Daha kısa ark "iyileştirir" veya akım gücünü daha yüksek bir tarafa ayarlar.

Bir açıda veya T ekleminde, elektrot dikey düzleme daha fazla yönlendirildiği için alttan kesme oluşur. Daha sonra metal aşağı doğru akar ve tekrar bir oluk oluşur, ancak farklı bir nedenden dolayı: kaynağın dikey kısmı çok sıcaktır. Bu durum akımı azaltarak ve/veya arkı kısaltarak giderilir.

Yanmak

Bu, kaynakta bir açık deliktir. Ana sebepler:

- çok fazla kaynak akımı;

- yetersiz seyahat hızı;

- Kenarlar arasında çok büyük bir boşluk.

Düzeltme yolları açıktır - en uygun kaynak modunu ve elektrot hızını bulmaya çalışırız.

Gözenekler ve oyuklar

Gözenekler, bir zincir halinde gruplanabilen veya kaynağın tüm yüzeyine dağılabilen küçük delikler gibi görünür. Bunlar kabul edilemez bir kusurdur çünkü bağlantının mukavemetini önemli ölçüde azaltırlar.

Gözenekler ortaya çıkar:

- Kaynak havuzunun yetersiz korunmasında aşırı miktarda koruyucu gaz (düşük kaliteli elektrotlar);

- Kaynak bölgesindeki hava akımı, koruyucu gazları saptırır ve oksijen erimiş metale ulaşır;

- metal üzerinde kir ve pas bulunması;

- kenarların yetersiz kesilmesi.

Yığınlar, yanlış seçilmiş kaynak modları ve parametreleri ile dolgu telleri ile kaynak yaparken ortaya çıkar. Ana parçaya bağlanmayan akan metali temsil ederler.

Soğuk ve sıcak çatlaklar

Sıcak çatlaklar metalin soğutulması sürecinde ortaya çıkar. Kaynak boyunca veya boyunca yönlendirilebilirler. Soğuk çatlaklar, bu tür bir kaynak için yükler çok yüksek olduğunda soğuk kaynakta zaten ortaya çıkar. Soğuk çatlaklar kaynaklı bağlantının bozulmasına yol açar. Bu kusurlar sadece yeniden kaynak yapılarak giderilebilir. Çok fazla kusur varsa, kaynak kesilir ve yeniden kaynak yapılır.

Burada invertör kaynak teknikleri açıklanmaktadır.

Oh man, I remember my first time welding! I was super nervous about those ceiling joints. But once I got the hang of it, I was on fire! The key is keeping that angle just right. Now I can tackle any joint like a pro! Can’t wait to try more!