På en stor del av Russland er tre fortsatt det rimeligste drivstoffet, og mange mennesker oppvarmer med vedkjeler. Alt ville være i orden, men i de vanlige kjelene med fast brensel brenner fanen ut på 2-3 timer, noe som er ganske upraktisk - du kan ikke forlate huset på lenge. Det er lange brennende kjeler. I dem kan en fane av tre brenne opp til 8-10 timer, men de koster mye penger. Men som vanlig er det en vei ut - å lage en pyrolysekjel med egne hender. For ikke å si at dette er en enkel jobb - sveiseferdigheter bør være på et høyt nivå, og materialene koster mye. Likevel er det mange hjemmelagde pyrolyzniki.

Artikkelens innhold

Prinsippet for drift av pyrolysekjelen

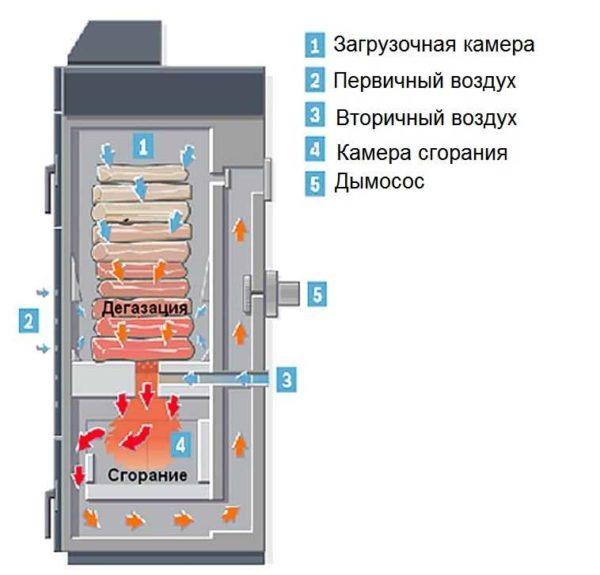

Anvendt på varmekjeler er pyrolyse forbrenning av drivstoff med utilstrekkelig oksygen. I dette tilfellet avgir drivstoffet et stort antall gasser, nesten alle brennbare. Disse gassene ledes til et spesielt forbrennings- og etterforbrenningskammer, der det tilføres sekundærluft. Gass-luftblandingen antennes og frigjør en stor mengde varme. Det frigjøres mye mer varmeenergi enn det som kan utvinnes ved konvensjonell forbrenning av ved eller kull. Faktum er at mange av de flyktige stoffene som dannes under forbrenningen av drivstoff, har en svært høy forbrenningstemperatur. Som et resultat, fra samme mengde drivstoff, utvinner pyrolysekjeler mer varme.

På grunn av særegenheter ved forbrenningsprosessen (frigjøring av en stor mengde gasser) kalles slike enheter også gassgeneratorkjeler.

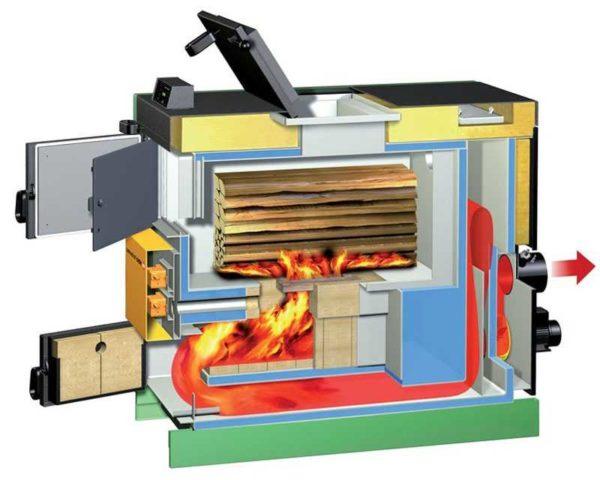

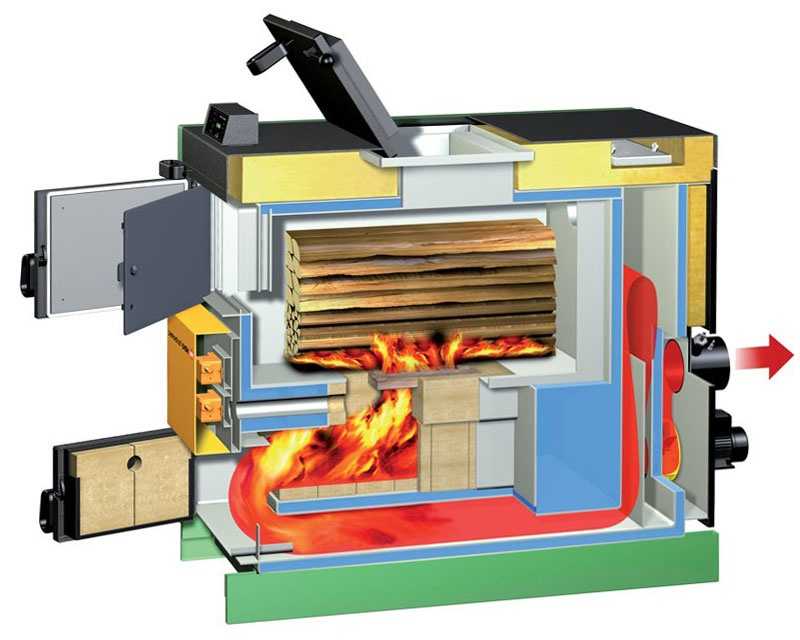

Det strukturelle trekk ved pyrolysekjeler er en ovn som består av to kamre. I det ene kammeret legges drivstoffet (ofte er det den øvre delen av ovnen), i det er det en frigjøring av gasser, og derfor kalles denne delen kammeret for gassgenerering. Gjennom en grunne hals kommer gassene inn i det andre kammeret - etterforbrenning. Her blandes de med sekundærluft, sprenger i flammer og brenner nesten uten rester.

I gjennomsnitt effektiviteten av pyrolyzniki - over 85%. Det finnes modeller som kan gi 92% og enda litt mer. Men disse indikatorene er bare mulig og utelukkende når du bruker tørt drivstoff. Fuktigheten skal være 5-8%. Ved 40% fuktighetsinnhold kan forbrenningen slukke helt, og ved 20% vil ganske enkelt være ineffektiv. Og dette er en av de største ulempene med denne teknologien: ved og kull må tørkes på forhånd, for eksempel ved å lage en plattform i nærheten av skorsteinen. Ved tørket i vedstabelen vil ikke fungere, så vel som kull hentet fra haugen på gaten.

Videoen demonstrerer en kjele der etterforbrenningskammeret er øverst. Selv om kjeler av denne typen har en enklere struktur (de dannede gassene selv stiger opp), foretrekker selvmodellerere kammeret med et lavere etterbrenningskammer (som på bildet over).

Hva du må ta hensyn til når du lager

Hvis du skal lage en pyrolysekjel med egne hender, må du tydelig representere ikke bare mekanismen og prinsippet for dens drift, men også ta hensyn til alle de ubehagelige øyeblikkene som disse enhetene har. Først av alt er det nødvendig å si at nesten alle pyrolysegasser er giftige. Det vil si at enheten må være helt lufttett, sveisene må være av høyeste kvalitet.

I tillegg, for å sikre sikkerhet, et system for overvåking av forbrenningsprosessen (sensorer for temperatur, røyk, tilstedeværelse av trekk) og automatisering, som, avhengig av sensoravlesningene, regulerer forbrenningsprosessen. Hvis den hjemmelagde pyrolysekjelen skal lages på naturlig trekk, kan automatiseringen være den enkleste - ikke-flyktige. I nærvær av en supercharger-vifte for å tilføre luft til strømmen, trenger du mer seriøse (og dyre) enheter, og de drives av 220 V. Driften av denne typen kjele uten automatisering er farlig, så du trenger en kilde til avbruddsfri strømforsyning, som vil sikre arbeidet til viften og automatiseringen i 10-12 timer - tiden for å brenne fanen.

Det andre punktet. I noen modeller av pyrolyzniki temperatur i den aktive fasen når 1000 ° C og over. Vanlig konstruksjonsstål under slike forhold vil raskt brenne gjennom. For at kjelen skal eksistere i lang tid, trenger du varmebestandig stål og innvendig foring av de mest termisk belastede delene. Hvis pyrolysekjelen er laget med egne hender, er foringen oftest laget av ildfast murstein. I arbeidsfasen varmes ildsted opp til en rød glød og blir veldig sprø. Hvis du plutselig må bruke ovnen på dette tidspunktet, må du være forsiktig - det er lett å skade foringen på dette tidspunktet, og det er langt og vanskelig å reparere den.

Hvor mye materialer og deler vil koste

Nøyaktig hvor mye pyrolysekjelen vil koste, laget med egne hender, avhenger av den nødvendige kraften og den valgte designen. Men hvis du kjøper varmebestandig stål, rister, lage fôr, sette automatisering (om enn billig), summen løper opp 850-1200$. Dette er kostnaden av materialer og komponenter, men med uavhengig sveising. De er uttrykt av dem som allerede har sveiset pyrolyznik og bruk. Hvis du må betale for sveising, bør kostnadene dobles.

Som du kan se, i tilfelle av å eie sveising, er det besparelser, men ikke den største. Du kan finne ferdige versjoner av pyrolysekjeler med fast brensel for 1500$. Selv om, som du vet, billige varer har en lav pris for en grunn. På noe der sparte penger. Og du kan til og med gjette hva: på foringen. Det er hemmelighetene ved å beskytte veggene i ovnen mot å brenne ut at produsentene tar seg av mest av alt, og bruker mye penger på forskning på dette området. Derfor koster kvalitetsutstyr mye penger.

Å bygge en pyrolyseforbrenningskjel er en game-changer! Jeg prøvde det i fjor sommer, og det økte effektiviteten min fullstendig. Videoleksjonene var veldig enkle å følge med på og veldig informative. Det handler om å håndtere disse temperaturene riktig for optimal forbrenning!

I just checked out the video on making a pyrolysis combustion boiler, and wow, it’s super helpful! I remember trying to build one myself and getting lost in the details. The step-by-step approach they shared really makes it easy. Can’t wait to give it another shot!

I recently watched a video on making a pyrolysis combustion boiler, and it was super helpful! The step-by-step tips were spot on. I love getting my hands dirty with DIY projects, and this one’s a game changer for eco-friendly heating. Can’t wait to try it out!